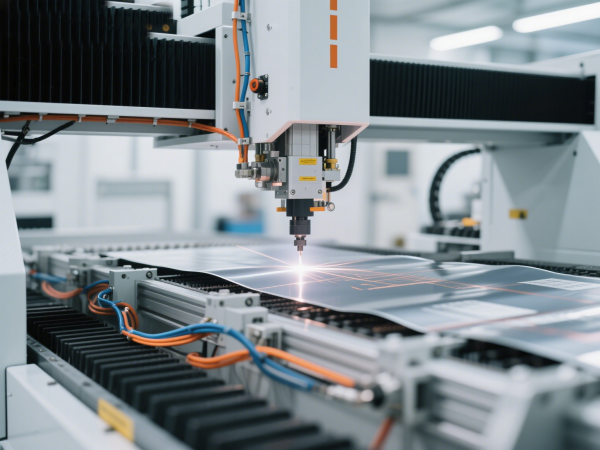

在可穿戴設備微型化與醫療電子植入化趨勢下,柔性導電膜的加工精度與可靠性成為產品迭代的核心挑戰。傳統機械鉆孔在 0.1mm 以下超薄材料加工中,易導致銅箔剝離(不良率超 20%)與信號傳輸損耗,而激光鉆孔設備憑借非接觸式加工優勢,正在重新定義柔性電子精密制造的技術標準。

智能手表、柔性屏耳機等設備對柔性電路板(FPC)提出 “輕薄 + 高可靠性” 的雙重要求。激光鉆孔設備通過 355nm 紫外超短脈沖技術,實現對銅箔與介質層的選擇性加工:在 0.05mm 厚度 PI 膜上加工 10μm 微孔時,孔壁粗糙度 Ra≤0.2μm,經第三方機構彎折測試 10 萬次無斷裂,良率達 99% 以上,遠超傳統機械鉆孔的 75% 水平。

設備搭載的 AI 路徑規劃算法與多光束并行技術,將加工速度提升至 3000 孔 / 秒,滿足可穿戴設備百萬級量產需求。雙 CCD 視覺定位系統實現 ±15μm 定位精度,確保微孔陣列的精準布局,有效減少 5G 高頻信號傳輸中的反射損耗(較傳統工藝降低 40%)。某知名智能硬件廠商采用該技術后,其柔性電路加工周期縮短 50%,產品良率提升 25%。

植入式心臟起搏器、微型醫療導管等設備對材料相容性與加工精度要求嚴苛。激光鉆孔設備通過飛秒激光 “點鉆” 技術(單脈沖能量 0.1μJ),在生物相容性 PI 膜上實現 3μm 直徑微孔加工,熱影響區≤8μm,經 1000 次高低溫循環(-40℃~85℃)測試無結構損傷,確保長期植入的安全性。

在醫療導管加工中,設備支持 50μm 以下孔徑的精密加工,并通過動態光斑調整技術實現異形孔(如橢圓形、狹縫形)定制化加工,滿足藥物緩釋、流體控制等特殊功能需求。行業案例顯示,某醫療器械廠商引入該設備后,導管加工效率提升 40%,良品率從 75% 提升至 98%,生產成本降低 30%,同時滿足 ISO 13485 醫療設備質量管理體系要求。

激光鉆孔設備采用模塊化設計,支持 RTR(Roll-to-Roll)連續加工擴展,可無縫集成至自動化生產線。在柔性屏導電層切割場景中,設備通過紅外皮秒激光技術實現邊緣無裂紋切割,導電性能保留率 100%,切割速度達 500mm/s,是傳統機械切割的 5 倍效率。技術突破源于飛秒激光的超短脈沖特性(10?12 秒級),確保能量被材料選擇性吸收,避免基材熱損傷。

智能化工藝控制方面,設備標配激光功率實時檢測系統與 AI 質量預測模型,通過機器學習分析歷史數據,實現加工參數動態優化,異常預警準確率>95%。針對陶瓷基板、PTFE 高頻材料等特殊基材,設備可通過波長(1064nm/532nm/355nm)與脈沖頻率智能匹配,實現高效加工。

《“十四五” 智能制造發展規劃》明確將激光精密加工設備列為重點發展領域,預計 2025 年專項扶持資金達 23 億元。據 Yole Development 數據,2025-2030 年全球柔性導電膜激光鉆孔設備市場規模年均增速將達 18%,2030 年突破 50 億美元,可穿戴設備與醫療電子貢獻主要增量。

面對產業機遇,設備供應商持續投入研發,推出耐寬溫(-200℃~450℃)、高真空等特殊環境定制機型,滿足航空航天、深海探測等極端場景需求。同時,基于數字孿生技術的云端參數優化系統,可遠程實現設備效率提升 15%、能耗降低 20%,助力客戶構建智能化制造體系。

如需了解激光鉆孔設備在可穿戴設備、醫療電子等領域的具體應用案例與技術參數,歡迎聯系專業設備供應商,獲取定制化加工解決方案,共同探索柔性電子制造的無限可能。